introduccion

Todos los días ocurren cambios en la materia que nos rodea. Algunos hacen cambiar el aspecto, la forma, el estado. A estos cambios los llamaremos cambios físicos de la materia.

Entre los cambios físicos más importantes tenemos los cambios de estado, que son aquellos que se producen por acción del calor.

Podemos distinguir dos tipos de cambios de estado según sea la influencia del calor: cambios progresivos y cambios regresivos.

Cambios progresivos son los que se producen al aplicar calor.

Estos son: sublimación progresiva, fusión y evaporación.

Sublimación progresiva. Es la transformación directa, sin pasar por otro estado intermedio, de una materia en estado sólido a estado gaseoso al aplicarle calor. Ejemplo: Hielo (agua en estado sólido) + temperatura = vapor (agua en estado gaseoso) |  |

| Fusión. Ejemplos: Cobre sólido + temperatura = cobre líquido. Cubo de hielo (sólido) + temperatura = agua (líquida). El calor acelera el movimiento de las partículas del hielo, se derrite y se convierte en agua líquida. |

Evaporación. Ejemplo. Cuando te lavas las manos y las pones bajo la máquina que tira aire caliente, éstas se secan. Sin embargo si le aplicamos mayor temperatura la evaporación se transforma en ebullición. |  |

| Ebullición. Es la transformación de todas las partículas del líquido en gas por la acción del calor aplicado. En este caso también hay una temperatura especial para cada sustancia a la cual se produce la ebullición y la conocemos como punto de ebullición. Ejemplos: El agua tiene su punto de ebullición a los 100º C, alcohol a los 78º C. (el término hervir es una forma común de referirse a la ebullición). |

Cambios regresivos

Estos cambios se producen por el enfriamiento de los cuerpos y también distinguimos tres tipos que son: sublimación regresiva, solidificación, condensación.

Sublimación regresiva. Es el cambio de una sustancia de estado gaseoso a estado sólido, sin pasar por el estado líquido. |  |

| Solidificación. Es el paso de una sustancia en estado líquido a sólido. Este cambio lo podemos verificar al poner en el congelador un vaso con agua, o los típicos cubitos de hielo. |

Condensación. Es el cambio de estado de una sustancia en estado gaseoso a estado líquido. Ejemplo: El vapor de agua al chocar con una superficie fría, se transforma en líquido. En invierno los vidrios de las micros se empañan y luego le corren "gotitas"; es el vapor de agua que se ha condensado. En el baño de la casa cuando nos duchamos con agua muy caliente y se empaña el espejo, luego le corren las "gotitas " de agua. |  |

Dilatación.

Este fenómeno no afecta sólo a los líquidos o sólidos también a los gases. Al recibir un aumento de calor, las partículas se separan entre sí, permitiendo que el gas se torne más liviano y se eleve. Ejemplo de esto es lo que hace posible que los "globos aerostáticos" se puedan elevar y desplazar.

Pero toda regla tiene su excepción y es el agua en este caso quién confirma la regla, porque al calentarse entre los 0º C y los 4º C, se contrae y al enfriarse se dilata. Se conoce este fenómeno como la dilatación anómala del agua.

EJEMPLOS DE ALGUNOS PRODUCTOS Y SUS RESPECTIVOS PROCESOS EN LOS QUE APLICAMOS TRANSFORMACIONES FÍSICAS PARA ELABORAR

Levigación.

Se utiliza una corriente de

Se fundamenta en la propiedad de algunos materiales de ser atraídos por un imán. El campo magnético del imán genera una fuente atractora, que si es suficientemente grande, logra que los materiales se acercan a él. Para poder usar este método es necesario que uno de los componentes sea atraído y el resto no.

DESPULPADO

Es la operación en la que se logra la separación de la pulpa de los demás residuos como las semillas, cáscaras y otros. El principio en que se basa es el de hacer pasar la pulpa - semilla a través de un tamiz. Esto se logra por el impulso que comunica a la masa pulpa - semilla, un conjunto de paletas (2 o 4) unidas a un eje que gira a velocidad fija o variable. La fuerza centrífuga de giro de las paletas lleva a la masa contra el tamiz y allí es arrastrada logrando que el fluido pase a través de los orificios del tamiz. Es el mismo efecto que se logra cuando se pasa por un colador una mezcla de pulpa - semilla que antes ha sido licuada. Aquí los tamices son el colador y las paletas es la cuchara que repasa la pulpa - semilla contra la malla del colador.

Se emplean diferentes tipos de despulpadoras; las hay verticales y horizontales; con cortadoras y refinadoras incorporadas; de diferentes potencias y rendimientos.

Es importante que todas las piezas de la máquina que entran en contacto con la fruta sean en aceroinoxidable. Las paletas son metálicas, de fibra, caucho o teflón. También se emplean cepillos de nylon.

Durante el despulpado en este tipo de máquinas también se causa demasiada aireación de la pulpa, con los efectos negativos de oxidaciones, formación de espuma y favorecimiento de los cambios de color y sabor en ciertas pulpas.

El proceso de despulpado se inicia introduciendo la fruta entera en la despulpadora perfectamente higienizada. Solo algunas frutas, como la mora, guayaba o fresa, permiten esta adición directa. Las demás exigen una adecuación como pelado (guanábana), corte y separación de la pulpa - semilla de la cáscara (maracuyá). Ablandamiento por escaldado (tomate de árbol).

La máquina arroja por un orificio los residuos como semilla, cáscaras y otros materiales duros que no pudieron pasar por entre los orificios del tamiz.

Los residuos pueden salir impregnados aún de pulpa, por lo que se acostumbra a repasar estos residuos. Estos se pueden mezclar con un poco de agua o de la misma pulpa que ya ha salido, para así incrementar el rendimiento en pulpa. Esto se ve cuando el nuevo residuo sale mas seco y se aumenta la cantidad de pulpa.

Se recomienda exponer lo menos posible la pulpa al medio ambiente. Esto se logra si inmediatamente se obtiene la pulpa, se cubre, o se la envía por tubería desde la salida de la despulpadora hasta un tanque de almacenamiento.

El despulpado de frutas es la operación en la que se logra la separación de la pulpa de los demás residuos como las semillas y cáscara.

El despulpado puede ser manual o mecánico.

En el despulpado manual los frutos son triturados fuertemente con las manos o con la ayuda de utensilios como cuchillos o cucharas, este procedimiento es Hay frutas que se tienen que adecuar (pelar) antes del despulpado, como el mango, guanábana, durazno, chabacano, tamarindo, etc.

Existen frutas como el capulín, mora, guayaba y fresa en la que el despulpado es directo.

Debido a que puede cambiar el color y/o sabor en ciertas pulpas por efectos de lento.

En el despulpado mecánico se utilizan equipos más sofisticados que aceleran este proceso.

Un claro ejemplo del uso de implementos mecánicos es la despulpadora de café, que se utiliza para agilizar este proceso de manera significativa, reduciendo los costos de producción del

Aromático lo cual se traduce en mayores ganancias.

Hay frutas que se tienen que adecuar (pelar) antes del despulpado, como el mango, guanábana, durazno, chabacano, tamarindo, etc.

Existen frutas como el capulín, mora, guayaba y fresa en la que el despulpado es directo.

Debido a que puede cambiar el color y/o sabor en ciertas pulpas por efectos de lento.

En el despulpado mecánico se utilizan equipos mas sofisticados que aceleran este proceso.

TAMIZADO

Consiste en separar partículas sólidas de acuerdo a su tamaño. Prácticamente es utilizar coladores de diferentes tamaños en los orificios, colocados en forma consecutiva, en orden decreciente, de acuerdo al tamaño de los orificios. Es decir, los de orificios más grandes se encuentran en la parte superior y los más pequeños en la inferior. Los coladores reciben el nombre de tamiz y están elaborados en telas metálicas.

En las últimas décadas se ha apreciado un cierto cambio en la introducción de nuevas tecnologías capaces de desarrollar alimentos que en su base son similares a los tradicionales pero que en la práctica son sensiblemente diferentes. Así, se obtienen alimentos con poca sal, sin azúcar, sin alcohol, sin gluten o con formulaciones diferentes según la demanda del mercado. Incluso se crean nuevos alimentos con ventajas para la salud de los consumidores.

Algunas de las nuevas tecnologías están relacionadas con los nuevos materiales, el envasado, los gases, la aplicación de temperaturas o la aplicación de presiones. Los alimentos fruto de estas tecnologías requieren, en algún momento de su elaboración y procesado, una separación específica de partículas. Para ello, se está aplicando la tecnología de la filtración por membrana, que actualmente pone a disposición de los consumidores productos a un precio adecuado y que, en un futuro inmediato, podrá solucionar algunos de los problemas planteados por la industria alimentaria.

Filtración

por membrana:La filtración por membrana constituye un modo eficaz de lograr una calidad similar a la de los alimentos frescos con una menor contaminación microbiana La filtración por membrana es una de las tecnologías más modernas utilizadas para la clarificación, concentración, separación de componentes, desalación y purificación de bebidas. También puede aplicarse para incrementar la seguridad de algunos productos alimentarios sin tener que recurrir a tratamientos térmicos. En este caso, los resultados no permiten su aplicación inmediata ya que todavía se encuentra en fase de estudio. Sin embargo, y teniendo en cuenta las mejoras esperables en el futuro, sería posible la obtención de alimentos similares a los frescos sin necesidad de pasteurización o con un tratamiento térmico mucho más suave.

El principio de actuación de esta técnica es bastante simple. La membrana funciona como una pared de separación selectiva. De esta forma, algunas sustancias pueden atravesar la membrana, mientras que otras quedan atrapadas en ella. Por ello, la filtración de membrana se puede utilizar como una alternativa a la floculación, las técnicas de purificación de sedimentos, la adsorción (filtros de arena y filtros de carbón activado, intercambiadores iónicos), extracción y destilación.

CRISTALIZACIÓN

Para que la cristalización se produzca más fácilmente se necesita la existencia de alguna partícula o sal insoluble que actúe como núcleo de cristalización. Cuanto menor es la temperatura, más fácilmente ocurre el fenómeno, formándose un mayor número de agregados cristalinos y, consecuentemente, el tamaño de los cristales es menor. Por el contrario a una temperatura próxima al punto de fusión, la nucleación es lenta, los núcleos cristalinos son pocos y, por tanto, resultan cristales relativamente grandes.

Al estudiar al microscopio las formas de los cristales de hielo se observa que la congelación rápida produce cristales pequeños más o menos redondeados mientras que la congelación lenta da lugar a cristales mayores, alargados o en agujas. Esta congelación lenta tiene como consecuencia la rotura de las fibras y paredes celulares perdiendo el alimento parte de sus propiedades.

Homogenizacion

La homogenización ocasiona alteración de las partículas en una suspensión. A menudo es usada en bebidas para reducir la sedimentación, para aumentar la viscosidad o para crear una mejor textura.

Tenemos experiencia en la homogenización de varios productos, incluyendo bebidas a base de soya, productos de tomate, jugos y néctares. La homogenización de productos de soya con alto contenido de proteínas descompone las partículas de proteína y evita la sedimentación en los envases.

Los jugos turbios y los néctares de albaricoque, durazno y mango son homogenizados para reducir el sedimento de pulpa. Realza la sensación bucal, el color y el sabor.

La homogenización de productos del tomate, tales como jugo, puré y salsa de tomate, eleva la viscosidad, mejora la apariencia y evita la separación en el producto final.

Homogenizado. Es otra forma de lograr el refinado de un fluido como la pulpa. En esta operación se emplean equipos que permitan igualar el tamaño de partícula como el molino coloidal. Esta máquina permite "moler" el fluido al pasarlo por entre dos conos metálicos uno de los cuales gira a un elevado número de revoluciones. La distancia entre los molinos es variable, y se ajusta según el tamaño de partícula que se necesite. La fricción entre el molino y el fluido es tan alta que la cámara de molido, necesita ser refrigerada mediante un baño interno con un fluido refrigerado como el agua. Aquí también la pulpa sometida a homogeneización sufre una alta aireación como en el caso del molido y el despulpado y refinado

EXTRACCIÓN SÓLIDO-LÍQUIDO

Con la extracción sólido-líquido se puede extraer componentes solubles de sólidos con ayuda de disolvente. Campos de aplicación de esta operación básica son, por ejemplo ,la obtención de aceite de frutos oleaginosos o la lixiviación de minerales.

Percolador: Fabricado en acero inoxidable tipo 304 , de forma truncada, y provisto de una canastilla

en donde se ubica el sólido al cual se le va a realizar la operación de extracción de su componente

líquido; está provisto de una tapa también en acero inoxidable con un empaque de caucho y doce

tornillos que permiten asegurar la tapa del percolador para evitar las fugas de los vapores que se

generan en el proceso. También posee una chaqueta que permite la entrada de vapor vivo para la

transferencia de calor hacia el interior del percolador, esto es para un calentamiento indirecto;

también posee una línea de entrada de vapor vivo al percolador para cuando el proceso indique que

se debe realizar una operación con estas circunstancias de entrada de vapor vivo al percolador

La extracción sólido líquido o lixiviación es una operación para separar los constituyentes solubles de un

sólido inerte con un solvente.

El proceso completo de extracción suele comprender la recuperación por separado del solvente y del soluto.

La extracción sólido−líquido tiene gran importancia en un gran número de procesos industriales. En metalurgia en la extracción de: cobre con ácido sulfúrico, oro con cianuro, etc.

Muchos productos orgánicos naturales se separan de sus estructuras originales mediante lixiviación. Por ejemplo el azúcar se separa por lixiviación de la remolacha con agua caliente; los aceites vegetales se recuperan a partir de semillas, como las de soya y algodón mediante lixiviación con disolventes orgánicos; el tanino se disuelve a partir de raíces y hojas de plantas. El té y el café se preparan mediante técnicas y equipo muy similares a los utilizados en las verdaderas operaciones de lixiviación. Además, los precipitados químicos con frecuencia se lavan de sus aguas madres adheridas mediante técnicas y equipo muy similares a los utilizados en las verdaderas operaciones de lixiviación, como en el lavado de licor de sosa cáustica del carbonato de calcio precipitado después de la reacción entre óxido de calcio y carbonato de sodio.

Preparación del sólido El éxito de una lixiviación y la técnica que se va a utilizar dependen con mucha frecuencia de cualquier tratamiento anterior que se le pueda dar al sólido.

En algunos casos, las pequeñas partículas del material soluble están completamente rodeadas de una matriz de materia insoluble. Entonces, el disolvente se debe difundir en la masa y la solución resultante se debe difundir hacia el exterior antes de poder lograr una separación. Esto es lo que sucede con muchos materiales metalúrgicos. La trituración y molienda de estos sólidos acelerará bastante la acción de lixiviación, porque las porciones solubles son entonces más accesibles al disolvente.

Los cuerpos vegetales y animales tienen una estructura celular, los productos naturales que se van a lixiviar a partir de estos materiales se encuentran generalmente dentro de las células. Si las paredes celulares permanecen intactas después de la exposición a un disolvente adecuado, entonces en la acción de lixiviación interviene la ósmosis del soluto a través de las paredes celulares. Éste puede ser un proceso lento. Sin embargo, moler el material lo suficientemente pequeño como para liberar el contenido de las células es poco práctico y algunas veces indeseable.

La evaporación es el proceso físico por el cual una sustancia en estado líquido pasa al estado gaseoso, tras haber adquirido energía suficiente para vencer la tensión superficial. A diferencia de la ebullición, este proceso se produce a cualquier temperatura, siendo más rápido cuanto más elevada aquélla. Es necesario que toda la masa alcance el punto de ebullición.

La evaporación es rara pero importante e indispensable en la vida cuando se trata del agua, que se transforma en nube y vuelve en forma de lluvia, nieve, niebla o rocío.

Cuando existe un espacio libre encima de un líquido caliente, una parte de sus moléculas está en forma gaseosa, al equilibrase, la cantidad de materia gaseosa define la presión de vapor saturante, la cual no depende de la temperatura.

Si la cantidad de gas es inferior a la presión de vapor saturante, una parte de las moléculas pasan de la fase líquida a la gaseosa: eso es la evaporación.

Vista como una operación unitaria, la evaporación es utilizada para eliminar el vapor formado por ebullición de una solución líquida para así obtener una solución concentrada. En la gran mayoría de los casos, la evaporación vista como operación unitaria se refiere a la eliminación de agua de una solución acuosa.

DESHIDRATACION

El secado es uno de los métodos mas antiguos utilizados por el hombre para conservación de alimentos. Todos los granos y los cereales son conservados por secado. Algunas frutas y hortalizas también son conservados por este método el cual difícilmente requiere de esfuerzos humano si se realiza naturalmente.

El uso de calor para secar alimentos fue puesto en marcha por muchos hombres del nuevo y viejo mundo. Pero no fue sino hasta 1795 que se inventó el cuarto de deshidratación de agua caliente (105 ºF) sobre tajadas delgadas de hortalizas. La deshidratación implica el control sobre las condiciones climatológicas dentro de la cámara o el control de un micromedio circulante. Esta técnica genera una gran ventaja en los cuales los alimentos secos y deshidratados son mas concentrado que cualquier otra forma de productos alimenticios preservados, ellos son menos costosos de producir; el trabajo requerido es mínimo, el equipo de proceso es limitado.

Los requerimientos de almacenamiento del alimento seco son mínimos y los costos de distribución son reducidos.

Hay fuerzas biológicas y químicas que actúan sobre el suministro de alimentos que el hombre desea. El hombre controla las fuerzas químicas del alimento deshidratado con el empaque y ciertos aditivos químicos.

Las fuerzas biológicas son controladas reduciendo el contenido de agua libre y por calentamiento. Para ser el sustrato adecuado para el desarrollo de microorganismos, reduciendo el contenido de agua libre, aumentando con eso las presiones osmóticas, el crecimiento microbiano puede ser controlado

DESTILACION

La palabra destilación proviene del latín destillare, que equivale a "goteo", refiriéndose a los últimos pasos del proceso por el cual el vapor se condensa para formar un líquido. Así se incrementa el contenido alcohólico de líquidos obtenidos de la fermentación. La destilación se realiza en alambiques. La figura muestra el que se utilizaba en la Edad Media.

La destilación es la operación de separar, mediante calor, los diferentes componentes líquidos de una mezcla, aprovechando las diferencias de volatilidades de los compuestos a separar.

Una forma de destilación conocida desde la antigüedad, es la obtención de alcohol aplicando calor a una mezcla fermentada (obtenida de alguna planta como la caña de azúcar, maíz, etc.).

El aparato utilizado para la destilación en el laboratorio, es el alambique, que consta de un recipiente donde se almacena la mezcla, a la que se le aplica calor, un condensador donde se enfrían los vapores generados, llevándolos de nuevo al estado líquido y un recipiente donde se almacena este líquido concentrado.En la industria química se utiliza la destilación para la separación de mezclas simples o complejas. Una forma de clasificar la destilación puede ser la de que sea discontinua o continua.

ESTERILIZACION

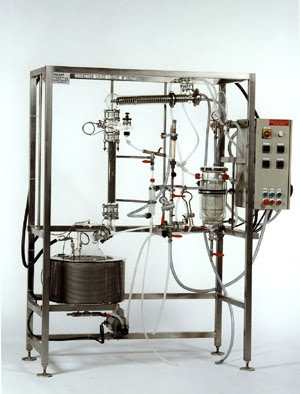

esterilizador aseptico

Los alimentos comercialmente estériles deben ser calentados hasta una temperatura específica durante un tiempo establecido. Los tiempos y temperaturas específicos dependen del tipo de alimento a esterilizar. Los alimentos líquidos y bajos en ácidos, como la leche, son más propensos al desarrollo de microorganismos y bacterias patógenas que los productos altos en ácidos, como los jugos de frutas.

El tratamiento UHT (Ultra Alta Temperatura) se realiza en intercambiadores de calor optimizados previo al envasado. Este proceso minimiza los problemas de penetración del calor y permite tiempos de calentamiento y enfriamiento muy cortos, a la vez que minimiza los cambios no deseados en cuanto al sabor o a las propiedades nutricionales del producto

· Introducción a las Operaciones Unitarias. Conceptos fundamentales. Proceso. Ingeniería de los procesos alimentarios. Transformación y comercialización de productos agrícolas. Diagramas de flujo. Descripción de algunos procesos alimentarios. Régimen estacionario y no estacionario. Operaciones discontinuas, continuas y semicontinuas. Las Operaciones Unitarias. Clasificación. Planteamiento matemático de los problemas.

· Sistemas de unidades. Análisis dimensional y semejanza. Sistemas de magnitudes y unidades. Análisis dimensional. Teoría de la semejanza.

· Introducción a los fenómenos de transporte. Fenómenos de transporte. Regímenes de circulación. Experimentos de Reynolds. Mecanismos de los fenómenos de transporte. Transferencia de materia. Transmisión de energía. Transporte de cantidad de movimiento. Leyes de velocidad. Fenómenos acoplados.

· Transporte molecular de cantidad de movimiento, energía y materia. Transporte de cantidad de movimiento. Ley de Newton de la viscosidad. Transmisión de energía. Ley de Fourier de la conducción de calor. Transferencia de materia. Ley de Fick de la difusión. Ecuación general de velocidad.

· Balances macroscópicos de materia y energía.

· Interacción aire-agua. Propiedades del aire húmedo. Diagrama psicrométrico de Mollier para aire húmedo. Temperatura de termómetro húmedo. Saturación adiabática del aire. Problemas resueltos.

· Reología de productos alimentarios. Esfuerzo y deformación. Sólidos elásticos y fluidos newtonianos. Funciones viscosimétricas. Clasificación reológica de alimentos fluidos. Flujo newtoniano. Flujo no newtoniano. Viscoelasticidad. Efecto de la temperatura. Efecto de la concentración sobre la viscosidad. Modelos mecánicos. Medidas reológicas de alimentos semilíquidos. Problemas resueltos.

· Transporte de fluidos por tuberías. Circulación de fluidos incompresibles. Criterio para flujo laminar. Distribución de velocidades. Perfil universal de velocidades. Balances macroscópicos en la circulación de fluidos. Pérdidas de energía mecánica. Diseño de tuberías. Cálculo de la velocidad y flujo de circulación. Cálculo del diámetroo mínimo de tubería. Redes de tuberías. Bombas. Características de una bomba. Punto de instalación de una bomba. Potencia de la bomba. Rendimiento de una bomba. Tipos de bombas. Problemas resueltos

· Circulación de fluidos a través de lechos porosos. Fluidización. Ley de Darcy. Permeabilidad. Ecuaciones para el flujo a través de lechos porosos. Fluidización. Problemas resueltos.

· Filtración. Fundamentos de la filtración. Filtración a caída de presión constante. Filtración a caudal volumétrico constante. Lavado de la torta. Capacidad de filtración. Condiciones óptimas de filtración a presión constante. Filtros de vacío de discos rotativos. Problemas resueltos.

· Procesos de separación por membranas. Modelos de transferencia a través de la membrana. Modelos de transferencia a través de la capa de polarización. Ósmosis inversa. Ultrafiltración. Diseño de sistemas de ósmosis inversa y ultrafiltración. Disposición operativa de los módulos. Problemas resueltos.

· Propiedades térmicas de los alimentos. Conductividad térmica. Calor específico. Densidad. Difusividad térmica. Problemas resueltos.

· Transmisión de calor por conducción. Ecuaciones fundamentales en la conducción de calor. Conducción de calor en régimen estacionario. Conducción de calor en estado no estacionario. Problemas resueltos.

· Transmisión de calor por convección. Coeficientes de transmisión de calor. Intercambiadores de calor de tubos concéntricos. Intercambiadores de calor de carcasa y tubos. Intercambiadores de calor de placas. Intercambiadores de calor de superficie ampliada. Intercambiadores de calor de pared rascada. Depósitos agitados con camisa y serpentines. Eficacia de intercambio de calor. Problemas resueltos.

· Transmisión de calor por radiación. Leyes fundamentales. Propiedades de la radiación. Factores de visión. Intercambio de energía radiante entre superficies separadas por medios no absorbentes. Coeficiente de transmisión de calor por radiación. Transmisión simultánea de calor por convección y radiación. Problemas resueltos.

· Procesado térmico de alimentos. Cinética de destrucción térmica. Tratamiento de productos envasados. Tratamiento térmico en el procesado aséptico. Problemas resueltos.

· Conservación de alimentos por frío. Congelación. Temperatura de congelación. Propiedades térmicas de los alimentos congelados. Tiempo de congelación. Diseño de sistemas de congelación. Refrigeración. Sistemas mecánicos de refrigeración. Refrigerantes. Sistemas multipresión. Problemas resueltos.

· Deshidratación. Mezcla de dos corrientes de aire. Balances de materia y calor en secaderos ideales. Mecanismos de deshidratación. Secaderos de armario y lecho. Secado por atomización. Liofilización. Otros tipos de secado. Problemas resueltos.

· Evaporación. Transmisión de calor en los evaporadores. Evaporador de simple efecto. Aprovechamiento del vapor desprendido. Evaporadores de múltiple efecto. Equipos de evaporación. Problemas resueltos.

· Destilación. Equilibrio líquido-vapor. Destilación de mezclas binarias. Rectificación continúa de mezclas binarias. Rectificación discontinua. Destilación por vapor directo. Problemas resueltos.

· Absorción. Equilibrio líquido-gas. Mecanismo de la absorción. Columnas de relleno. Columnas de platos. Problemas resueltos.

· Extracción sólido-líquido. Equilibrio sólido-líquido. Métodos de extracción. Aparatos de extracción sólido-líquido. Aplicaciones a la industria alimentaria. Problemas resueltos.

- Líquidos: aquellos en que la textura viene definida por la viscosidad

- Geles: la textura esta en función de la elasticidad

- Fibrosos: donde predominan fibras macroscópicas

- Aglomerados: la textura en función de la forma que presenta la célula total; turgencia de la célula)

- Untuosos: la textura en función de las sustancias grasas

- Frágiles: alimentos con poca resistencia a la masticación

- Vítreos: presentan estructura pseudocristalina